Osnovne točke odabira i analiza primjene strojeva za izradu Can

Uvod u glavne vrste strojeva za izradu limenki

Ovisno o različitim proizvodnim procesima, mogu izrađivati strojeve Uglavnom uključuju strojeve za izradu kotrljanja, žičane strojeve, strojeve za izradu valjanja strojeva i automatske višenamjenske strojeve za izradu. Rolling Can izrada strojeva koriste se za kotrljanje metalnih ploča u cilindrične oblike i osnovna su oprema za proizvodnju CAN -a; Strojevi za izradu žigosavanja odgovorni su za oblikovanje kaputa i kanta; Kolanje strojeva za izradu kanta koriste se za čvrsto kombiniranje limenke s rubom tijela CAN -a kako bi se osiguralo brtvljenje tijela CAN. Automatska multifunkcionalna mašina za izradu mogu integrirati različite procese i prikladni su za proizvodnju velikih razmjera. Različite vrste strojeva za izradu CAN -a prikladni su za različite specifikacije tijela i zahtjeve za proizvodnju. Prilikom odabira moraju se razumno uskladiti prema specifičnom procesu dizajna i proizvodnje tijela CAN.

Analiza proizvodnih zahtjeva

Prilikom odabira strojeva za izradu CAN -a, proizvodni zahtjevi moraju se u potpunosti uzeti u obzir, uključujući proizvodnju, mogu se specifikacije tijela, brzina proizvodnje i raznolikost proizvoda. Za masovnu proizvodnju, oprema s visokim stupnjem automatizacije može učinkovito povećati proizvodne kapacitete, smanjiti troškove rada i osigurati stabilnu kvalitetu proizvoda. Naprotiv, važniji su za multi-opsežnost i male serije, fleksibilnost i praktičnost prilagodbe opreme. Razlika u veličini i debljini materijala također izravno utječe na odabir opreme. Oprema mora biti u mogućnosti ispuniti različite specifikacije i zahtjeve procesa koji su uključeni u proizvodnju kako bi se osigurala glatka proizvodnja.

Razmatranja indeksa performansi opreme

Pokazatelji performansi stroja za konzerviranje ključni su parametri za mjerenje njegove primjenjivosti, uključujući brzinu proizvodnje, točnost obrade, razinu automatizacije i stabilnost opreme. Brzina proizvodnje određuje ukupni proizvodni kapacitet i mora se usko uskladiti s proizvodnim planom; Točnost obrade izravno utječe na performanse brtvljenja i radni vijek limenke, a oprema bi trebala osigurati visoku dosljednost i točnost. Razina automatizacije utječe na praktičnost rada i sigurnosti proizvodnje. Visoko automatizirana oprema opremljena je senzorima i inteligentnim upravljačkim sustavima za postizanje automatskog otkrivanja i podešavanja parametara. Stabilnost opreme povezana je s kontinuitetom proizvodnog procesa, smanjujući učestalost zastoja, poboljšavajući na taj način ukupnu učinkovitost.

Vrste materijala prilagođenih opremi

Stroj za konzerviranje mora se prilagoditi raznim materijalima tijekom procesa proizvodnje, uključujući aluminij, nehrđajući čelik, željezo i kompozitne materijale. Postoje razlike u tvrdoći i debljini različitih materijala, a oprema mora imati odgovarajuće mogućnosti formiranja. Na primjer, nehrđajući čelik je tvrđi, što stavlja veće zahtjeve na tlak probijanja i izdržljivost kalupa. Površinski tretman i fizička svojstva materijala također utječu na brzinu trošenja i zahtjeve za održavanje opreme. Stoga su dizajn dijelova opreme otporni na habanje i praktičnost zamjene dijelova nošenja važna su razmatranja pri odabiru.

Praktičnost održavanja

Održavanje opreme izravno je povezano s njegovim radnim vijekom i učinkovitošću proizvodnje. Stroj za konzerviranje trebao bi biti dizajniran razumno kako bi se olakšalo svakodnevno čišćenje, inspekcija i održavanje. Jednostavna i modularna oprema može skratiti vrijeme održavanja i smanjiti zastoj u proizvodnji. Zamjena dijelova za nošenje trebala bi biti jednostavna, a opskrba priborom trebala bi biti dovoljna da se olakša brzo nastavak rada na proizvodnoj liniji. Pored toga, kvaliteta usluge i tehničke podrške nakon prodaje koju pruža proizvođač opreme također je važan čimbenik u osiguravanju dugoročnog stabilnog rada opreme.

Scenariji primjene i analiza slučajeva

Konzervirani strojevi naširoko se koriste u hrani i pićima, kemijskim, bojama, mazivima i farmaceutskim poljima. Različiti scenariji aplikacije imaju različite zahtjeve za izvedbu za konzerviranje strojeva. U industriji hrane i pića, za brtvljenje i površinska završna obrada CAN-a posebno su važni, tako da oprema mora podržati preradu visoke preciznosti i lako činiti rad. Kemijska industrija zahtijeva da tijelo može imati dobru otpornost na koroziju i guste mogućnosti obrade materijala, a stroj za konzerviranje mora biti u mogućnosti ispuniti ove zahtjeve za izvedbu. U kombinaciji s određenom analizom slučajeva, korisno je razumjeti kako strojevi za izradu mogu zadovoljiti različite potrebe industrije kroz razumnu selekciju.

Razvoj tehnologije i budući trendovi

S napretkom industrijske automatizacije i inteligentne proizvodnje, tehnologija strojnog strojeva kreće se prema digitalizaciji i inteligenciji. Buduća oprema koristit će više senzora i upravljačkih sustava za postizanje praćenja u stvarnom vremenu i automatskog podešavanja. Internet stvari i tehnologija velikih podataka pomoći će optimiziranju proizvodnog procesa, poboljšati učinkovitost rada opreme i kvalitetu proizvoda. Osim toga, zaštita okoliša i ušteda energije također su postali važna razmatranja u dizajnu. Oprema će se obvezati na smanjenje potrošnje energije i smanjenje materijalnog otpada, podržavajući na taj način održivu proizvodnju.

Sigurnosni dizajn opreme

Strojevi za izradu mogu osigurati siguran rad tijekom rada visokog intenziteta. Dizajn opreme trebao bi uključivati potpune zaštitne uređaje, sustave za zaustavljanje u nuždi i sigurnosne funkcije alarma. Automatizirana oprema trebala bi imati inteligentnu dijagnozu grešaka, brze nenormalne uvjete u vremenu i smanjiti opasnosti od sigurnosti. Sigurnosni dizajn ne samo da štiti životnu sigurnost operatora, već smanjuje i rizik od oštećenja opreme i poboljšava stabilnost i pouzdanost proizvodne linije.

Troškovi troškova u odabiru opreme

Trošak kupnje strojeva za izradu mogući je važan čimbenik koji tvrtke moraju odmjeriti. Pored cijene same opreme, također je potrebno razmotriti potrošnju operativne energije, troškove održavanja, rezervne opskrbe i troškove obuke za osoblje. Iako oprema s visokom automatizacijom ima visoka ulaganja, troškovi radne snage i održavanja uštedeni u dugoročnom radu mogu donijeti bolju ekonomičnost. Razumno proračun troškova i ekonomska analiza pomoći će odabiru opreme koja zadovoljava potrebe za proizvodnjom poduzeća i ima visoku isplativost.

Utjecaj okolišnih čimbenika na odabir opreme

Radno okruženje strojeva za konzerviranje, poput temperature, vlage, prašine i korozivnih plinova, postavlja zahtjeve za odabir materijala i dizajn opreme. U teškim okruženjima, oprema mora koristiti materijale otporne na koroziju i brtvljenje dizajna kako bi se osigurao dugoročni stabilan rad. Okolišni čimbenici također utječu na ciklus održavanja i radni vijek opreme. Prilikom odabira, uvjeti mjesta trebaju se u potpunosti procijeniti i treba odabrati odgovarajuće zaštitne mjere kako bi se smanjila stopa kvara opreme.

Sveukupna koordinacija proizvodne linije

Stroj za konzerviranje nije izolirani uređaj, već veza u proizvodnoj liniji. Prilikom odabira stroj za konzerviranje treba uzeti u obzir podudaranje s opremom uzvodno i nizvodno kako bi se osiguralo koordinaciju proizvodnih kapaciteta i kontinuitet procesa. Koordinacija u pogledu razine automatizacije, kompatibilnost upravljanja i sučelje podataka može postići učinkovit rad cjelokupne proizvodne linije. Dobra koordinacija također može smanjiti stopu neuspjeha i poboljšati ukupnu učinkovitost proizvodnje i kvalitetu proizvoda.

Mogućnosti nadogradnje opreme i proširenja

Kako se proizvodne potrebe poduzeća mijenjaju, mogućnosti širenja i nadogradnje konzerviranih strojeva postale su ključno razmatranje. Oprema bi trebala imati određeni stupanj otvorenosti i modularnog dizajna kako bi se olakšalo dodavanje funkcija ili prilagođavanje novim specifikacijama. Oprema koja podržava nadogradnju softvera i inteligentnu transformaciju pomoći će tvrtkama da se nose s tržišnim promjenama i poboljšaju povrat ulaganja opreme. Pri kupnji trebali biste razumjeti podršku za nadogradnju i tehničke usluge proizvođača opreme.

Rasprava o ključnim čimbenicima koji utječu na izvedbu stroja može

Utjecaj strukturnog dizajna na performanse opreme

Strukturni dizajn stroja za konzerviranje osnovni je faktor koji utječe na njegove ukupne performanse. Razumna struktura ne samo da doprinosi nesmetanom radu opreme, već utječe i na točnost podudaranja između komponenti. Previše složena struktura može dovesti do nezgodnog održavanja i čestih kvarova, dok pojednostavljenja može ograničiti ekspanzibilnost funkcija. U modernoj opremi za konzerviranje široko se koristi modularni dizajn, omogućavajući funkcionalnim jedinicama da rade neovisno, lako se rastavljaju i održavaju. Nedovoljna strukturna krutost može uzrokovati rezonancu, vibraciju i druge probleme tijekom rada, što zauzvrat utječe na dimenzionalnu točnost i kvalitetu brtvljenja tijela. Stoga, razumna ravnoteža između strukturne složenosti, snage i prilagodljivosti procesa ima izravan utjecaj na performanse opreme.

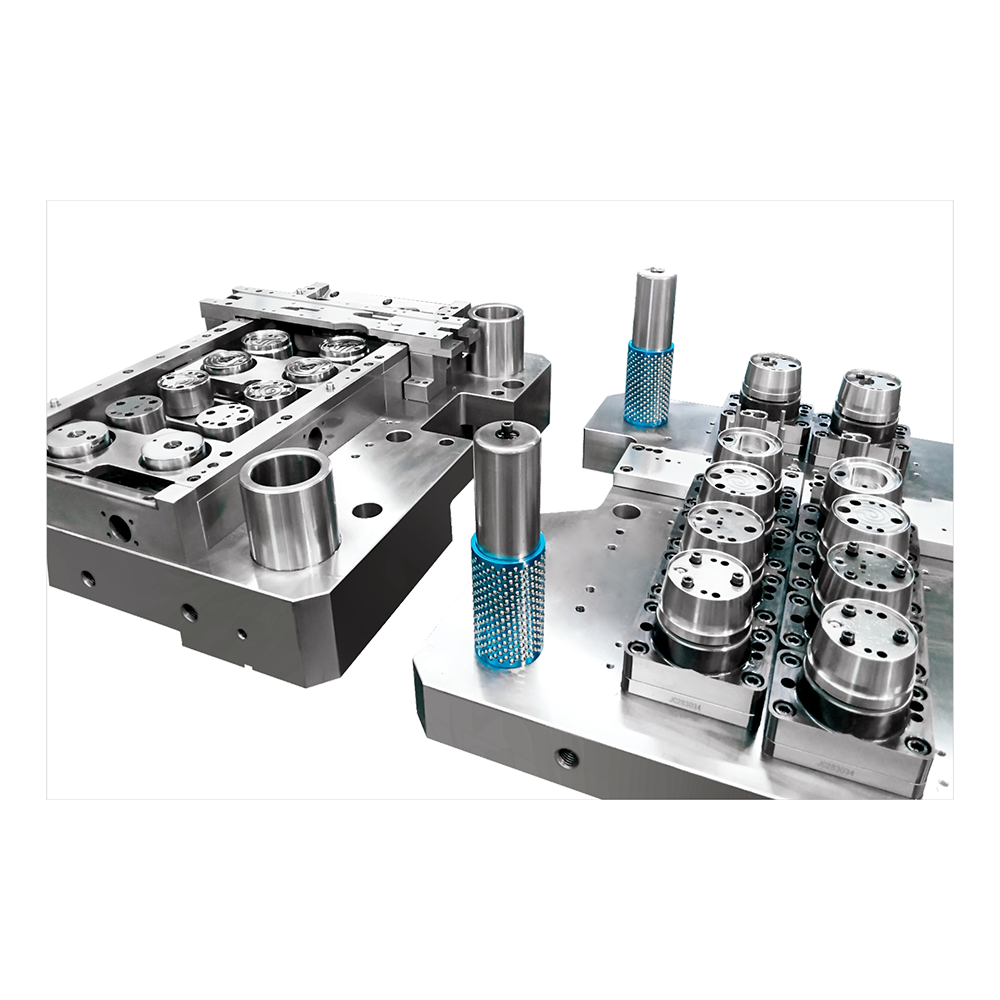

Odabir materijala i trajnost

Vrsta i performanse materijala koji se koriste u opremi izravno su povezani s uslužnim vijek, otpornost na habanje i radnu stabilnost strojeva za konzerviranje. Proces konzerviranja uključuje veliki broj visokih frekvencija žigosavanja, šišanja, presijecanja i drugih radnji. Ako komponentni materijali nemaju dovoljno čvrstoće i otpornosti na habanje, vrlo je lako uzrokovati habanje i kvar. Na primjer, dio kalupa često je izrađen od legura visoke čvrstoće i toplinskog tretiranog kako bi proširio svoj život; Vodičke tračnice i potporni dijelovi obično su izrađeni od materijala s dobrim otpornošću na pritisak kako bi se održala točnost i krutost rada opreme. Prilagodljivost korozivnim okruženjima također je važan pokazatelj, posebno u hrani ili kemijskoj industriji, a antikorozijska sposobnost materijala opreme treba u potpunosti procijeniti.

Točnost obrade i kvaliteta montaže

Točnost obrade ključni je čimbenik koji osigurava da se različite komponente stroj za konzerviranje čvrsto podudaraju i nesmetano kreću. Ako se tolerancija obrade komponenti nije pravilno kontrolirana, lako je uzrokovati odstupanje pozicioniranja, prekomjerni jaz i druge probleme u stvarnom radu, što utječe na dimenzionalnu konzistenciju i zapečaćenje zategnutosti gotovih limenki. Osim točnosti obrade, kvaliteta montaže je također važno jamstvo za performanse opreme. Čak i ako se sami dijelovi obrađuju kvalificirani, ako postoje problemi poput neusklađenosti, izobličenja ili nepravilnog unaprijed tijekom postupka montaže, to također može uzrokovati abnormalni rad i nakupljanje pogrešaka. Stoga je u procesu proizvodnje i proizvodnje potrebno obratiti pažnju na preciznost mehaničke obrade i profesionalnu razinu montažera.

Podudaranje elektroenergetskog sustava

Efesni sustav konzerviranja uključuje glavni motor, hidraulički uređaj, pneumatski sustav itd., A njegovo podudaranje i koordinacija određuju kontinuitet i učinkovitost rada opreme. Ako konfiguracija napajanja nije dovoljna, može dovesti do neusklađenog djelovanja i sporog odgovora; dok prekomjerna konfiguracija može uzrokovati energetski otpad, prekomjerni porast temperature i druge probleme. Odgovarajući elektroenergetski sustav treba postaviti prema maksimalnoj frekvenciji opterećenja i djelovanja koju zahtijeva oprema, a opremljen je razumnom regulacijom energije i zaštitnim uređajima. Točna kontrola parametara kao što su brzina motora, tlak hidrauličkog ulja i vrijeme odziva pneumatske komponente važan je preduvjet za poboljšanje ukupnih performansi.

Usporedba vrsta elektroenergetskih sustava

| Tip snage | Prednosti | Ograničenja |

| Električni pogon | Visoka točnost kontrole, dobra za automatizaciju | Zahtijeva kontrolu temperature velikom brzinom |

| Hidraulički | Snažan potisak, pogodan za teška opterećenja | Stabilnost utjecala na temperaturu ulja |

| Pneumatski | Brz odgovor, jednostavna struktura, isplativa | Ograničeni potisak, pogođen fluktuacijama tlaka zraka |

Odgovor i stabilnost upravljačkog sustava

Većina modernih strojeva za konzerviranje koristi PLC ili ugrađene upravljačke sustave za postizanje suradnje s više stanica, automatskog otkrivanja i alarma za greške. Brzina odziva i stabilnost upravljačkog sustava izravno su povezani s koordiniranim djelovanjem i učinkovitošću cijelog stroja. Ako sustav zaostaje u odgovoru, može uzrokovati da transportni trak i glava tlaka ne postane sinkronizirana, što zauzvrat utječe na uvijanje ili kvalitetu brtvljenja tijela; Ako je sustav sklon padu ili lažnom aktiviranju tijekom visokofrekventnog rada, također će uzrokovati stagnaciju proizvodnje. Stoga bi upravljački sustav trebao imati dobre mogućnosti reagiranja u stvarnom vremenu, mogućnosti logičke prosudbe i sposobnosti protiv interferencije te podržati fleksibilno širenje softvera i funkcije uklanjanja pogrešaka kako bi se osigurala stabilnost tijekom dugoročnog rada.

Dizajn kalupa i učinkovitost zamjene

Kalup je komponenta koja većina izravno utječe na oblik i performanse brtvljenja tijela CAN -a tijekom procesa konzerviranja. Njegova dizajnerska racionalnost i trajnost ključni su za kvalitetu i učinkovitost konzerviranja. Točnost kalupa mora udovoljiti zahtjevima veličine Can, a dizajn bi trebao biti lako hladiti, čistiti i održavati. Istodobno, učinkovitost zamjene kalupa također utječe na ukupni rad opreme, posebno u proizvodnim linijama u kojima se često mijenja više specifikacija proizvoda. Dizajni kao što su brze zamjenske strukture i pomoćni sustavi pozicioniranja i poravnanja mogu uvelike skratiti vrijeme promjene kalupa i poboljšati sveobuhvatnu brzinu korištenja opreme.

Konfiguracija i održavanje sustava podmazivanja

Sustav podmazivanja igra važnu ulogu u operativnoj stabilnosti opreme. U stroju za konzerviranje postoji veliki broj brzih pokretnih i više puta pokretnih dijelova. Loše podmazivanje može dovesti do problema poput povećanog koeficijenta trenja, prekomjernog porasta temperature dijelova i ranog habanja. Razumni sustav podmazivanja trebao bi pokriti ključne dijelove kao što su glavna osovina, spojnica i vodič i biti u mogućnosti automatski kontrolirati frekvenciju i iznos podmazivanja prema radnom statusu. Trenutno mnoga oprema koristi centralizirane automatske sustave za podmazivanje kako bi se smanjila ljudska intervencija i curenje ulja. Kvalitetni i zamjenski ciklus podmazivanja ulja također bi trebao biti uključen u plan održavanja kako bi se osigurao dugoročni normalan rad sustava.

Utjecaj okolišnih uvjeta na izvedbu

Radno okruženje stroja za konzerviranje uvelike utječe na performanse i stabilnost opreme. Prekomjerna vlaga može uzrokovati vlagu u električnom sustavu, a prekomjerna prašina može pogoršati trošenje opreme ili utjecati na osjetljivost senzora. U okruženju s velikom temperaturnom razlikom, toplinska ekspanzija i kontrakcija metalnih dijelova također će utjecati na točnost pozicioniranja. Osim toga, okolišni čimbenici poput izvora vibracija i korozivnih plinova mogu uzrokovati potencijalne smetnje u radu opreme. Da bi se poboljšala stabilnost rada, na mjestu upotrebe trebaju se utvrditi odgovarajuća kontrola temperature i vlage, a mjere zaštite od prašine i korozije kako bi se osiguralo da je oprema za konzerviranje dugo vremena u relativno stabilnom radnom okruženju.

Okolišni čimbenici i njihov utjecaj

| Okolišni faktor | Potencijalni utjecaj | Odgovarajuće mjere |

| Visoka vlaga | Rizik kratkog spoja, neispravnost senzora | Koristite zapečaćene kućice i odvlaživače |

| Visoka razina prašine | Ubrzano trošenje, problemi s blokadom | Primijenite zaštitne pokrivače i mjere zapečaćenja |

| Velike temperaturne razlike | Utječe na točnost pozicioniranja | Koristite materijale s dobrom toplinskom stabilnošću |

Razina vještine operatera

Iako se stupanj automatizacije moderne opreme za konzerviranje neprestano poboljšava, razina vještine operatera i dalje ima važan utjecaj na operativni učinak opreme. Kvalificirani operatori mogu prosuditi potencijalne probleme na temelju zvuka opreme, ritma rada itd. I poduzimaju mjere prilagođavanja unaprijed kako bi se izbjeglo nenormalno širenje. Suprotno tome, nepravilni rad, poput postavljanja pogrešnih parametara, nedovoljnog podmazivanja ili neuspjeha kalibracije na mjestu prilikom promjene kalupa, može dovesti do smanjenja radne učinkovitosti opreme ili čak kvara. Stoga su potrebni uvjeti za jačanje osoblja i institucionalizirani operativni postupci kako bi se osigurao stabilan rad performansi opreme.

Mehanizam upravljanja i održavanja proizvodnje

Učinkovitost opreme ne ovisi samo o vlastitoj kvaliteti, već i o dnevnom sustavu upravljanja poduzeća. Znanstveni planovi održavanja, standardizirani sustavi za inspekciju i jasna podjela odgovornosti mogu učinkovito proširiti vijek trajanja opreme i održavati dobre radne uvjete. Zanemarivanje svakodnevnog održavanja lako može dovesti do nakupljanja skrivenih opasnosti u opremi i smanjenja njegove učinkovitosti. Redovito održavanje, zamjena dijelova i nadogradnje softvera trebale bi biti uključene u dnevni sustav upravljanja poduzeća kako bi se uspostavio skup mjerljivih i sljedivih procesa održavanja opreme, koji će imati pozitivan utjecaj na sigurnost i stabilnost rada opreme za konzerviranje.

Sustavne metode za može izrađivati stroj Održavanje opreme i upravljanje životom

Uspostavljanje redovnog sustava održavanja

Strojevi za izradu mogućih su skloni nošenju, labavosti, nakupljanju prašine i drugih problema tijekom dugotrajnog rada. Stoga je uspostavljanje jasnog redovnog sustava održavanja osnovni preduvjet za osiguravanje uobičajenog rada opreme. Ciklus održavanja obično se formulira prema intenzitetu i radnom okruženju opreme, a može se podijeliti u svakodnevni pregled, tjedni pregled, mjesečni pregled i tromjesečnu inspekciju. Uobičajeni sadržaji inspekcije uključuju stanje podmazivanja, status zatezanja vijaka, sigurnost električne veze, stanje trošenja kalupa itd. Kroz redoviti pregled i održavanje, potencijalni problemi se mogu unaprijed otkriti, iznenadna stopa kvara može se smanjiti, a cjelokupni radni vijek opreme može se proširiti.

Upravljanje sustavom podmazivanja

Sustav podmazivanja važno je jamstvo za stabilan rad mehaničke opreme. Tijekom rada stroja za izradu, ključni dijelovi kao što su vodeće tračnice, ležajevi, zupčanici i spojne šipke moraju se kontinuirano podmazati, inače će se habanje pogoršati, uzrokujući da se pokretni dijelovi zaglave ili čak oštete. Preporučuje se korištenje centraliziranog sustava podmazivanja ili kvantitativnog uređaja za punjenje i redovito provjeravanje razine ulja, viskoznosti i je li ulje za podmazivanje pomiješano s nečistoćama. Nepravilno podmazivanje jedan je od uobičajenih uzroka kvarova strojeva za izradu, pa se upravljanje sustavom podmazivanja mora institucionalizirati i ugraditi u svakodnevni radni tok operatora.

Strategija praćenja i zamjene statusa komponente

Kako stroj za konzerviranje akumulira vrijeme rada, neke komponente (poput kalupa, spojnica, pojaseva, ležajeva itd.) Proizvode će različite stupnjeve umora ili habanja. Kako bi se proširio životni vijek cijelog stroja, za prikupljanje njegovih radnih parametara trebao bi se uspostaviti sustav za nadzor statusa komponente (poput porasta temperature, vibracija, operativnog zvuka, dimenzijskih promjena itd.) Za analizu podataka i predviđanje života. Za komponente koje se približavaju kritičkom životu, preporučuje se usvojiti planiranu strategiju zamjene kako bi se izbjeglo isključivanje strojeva ili abnormalnosti kvalitete proizvoda zbog naglog oštećenja.

Zaštita i pregled električnih sustava

Oprema za konzerviranje obično je opremljena električnim komponentama kao što su motori, PLC kontroleri, pretvarači, senzori itd. Ovi su dijelovi osjetljivi na okoliš, posebno osjetljivi na vlagu, prašinu i visoku temperaturu. Stoga, u radnom okruženju opreme, vodenu paru treba spriječiti da uđu u upravljački ormar, linije i sučelja treba redovito čistiti, a uzemljenje treba provjeriti kako bi se osiguralo da je električni sustav u dobrom stanju. Za važne upravljačke module preporučuje se postavljanje neovisnih zaštitnih krugova i mehanizama alarma za rješavanje nestabilnih čimbenika kao što su fluktuacije napona i preopterećenje motora. Redovna ispitivanja izolacije i inspekcije toplinskog snimanja električnih sustava također mogu pomoći u sprječavanju potencijalnih skrivenih opasnosti.

Standardizacija operativnih postupaka

Standardizirani rad ne samo da može smanjiti rizik od pogrešne cijene, već i smanjiti operativni teret opreme. Detaljni operativni postupci trebaju se formulirati za opremu za konzerviranje, koji pokrivaju redoslijed pokretanja, postavljanje parametara, podešavanje opterećenja, postupak isključivanja itd., A učinak treninga treba poboljšati dijagramima ili videozapisima. Operatori opreme trebali bi savladati osnovne nenormalne mogućnosti prosudbe i protumjere, poput identificiranja nenormalnih zvukova i identificiranja lošeg presadivanja. Standardizacija rada važno je jamstvo za širenje vijek trajanja opreme i poboljšanje radne učinkovitosti.

Standardizirani prijedlozi operativnog postupka

| Faza operacije | Ključni operativni zahtjevi | Svrha i mjere opreza |

| Prije pokretanja | Provjera podmazivanja, provjera napajanja, status sigurnosnog čuvara | Sprječava greške i zlouporabe |

| Postavljanje parametara | Podešavanje tlaka, brzine i vremena | Osigurajte odgovarajuće uvjete po proizvodu |

| Normalno trčanje | Monitor zvuka, vibracija, alarma | Rano otkrivanje nenormalnih uvjeta |

| Gašenje | Zaustavite materijal, zaustavite se pritisnite, rezajte snagu | Izbjegava mehanički udar i tlak ostataka |

Čišćenje i kontrola okoliša

Okoliš za proizvodnju konzerviranja obično proizvodi zagađivače poput metalnih čipsa, podmazivanja ulja i prašine. Ako se ove tvari nakupljaju u nedostacima opreme, prijenosnim sustavima ili kontrolnim komponentama, povećat će rizik od habanja i kvara. Površinu opreme, vodeće tračnice i sustav raspršivanja topline trebaju se redovito čistiti, a pritom zadržavajući cirkulaciju zraka i prevenciju prašine u području biljaka. Za okruženje s visokom vlagom, potrebno je poduzeti odbacivanje ili konstantne temperature kako bi se izbjeglo hrđanje komponenti ili neuspjeh upravljačkog sustava. Dobro radno okruženje ne samo da može poboljšati učinkovitost opreme, već također pomoći u proširenju vijek trajanja mehaničkih komponenti.

Nadgledanje i analiza rada parametara

Prikupljanjem i bilježenjem radnih parametara stroja za konzerviranje (poput brzine, temperature, tlaka, struje itd.), Za dugoročnu analizu trendova i predviđanje grešaka može se izgraditi baza podataka o opremi. Napredna oprema može biti opremljena sustavom praćenja u stvarnom vremenu za prijenos ključnih podataka na središnju kontrolnu platformu za daljinsko nadgledanje i rano upozorenje. Akumulacija operativnih podataka pomaže tvrtkama da otkriju nenormalne obrasce, pravodobno interveniraju u status opreme, dodatno poboljšavaju strategije održavanja i smanjuju mogućnost iznenadnih neuspjeha.

Mehanizam za upravljanje i održavanje plijesni

Kalup je komponenta s visokom frekvencijom potrošnje u procesu konzerviranja, a njegova točnost i život izravno utječu na kvalitetu proizvoda. Tvrtka bi trebala zabilježiti vrijeme upotrebe, broj zapisa o obradi i zamjenama svakog seta kalupa i uhvatiti njihov status trošenja redovitim inspekcijama. Preporučuje se čišćenje, ulje, održavanje i pohranjivanje kalupa u suhom i bez utjecaja prije i nakon svake uporabe. Istodobno, kalup treba spriječiti da se naleti ili pod stresom tijekom stezanja i rastavljanja kako bi se osigurala njegova točnost ponovljene uporabe.

Sustav snimanja i analize grešaka

Uzrok, proces obrade i vrijeme oporavka svakog kvara opreme trebaju se detaljno zabilježiti kako bi se formirala datoteka s radom opreme. Kroz sustavnu klasifikaciju mogu se analizirati uobičajeni tipovi grešaka i njihovi obrasci pojave kako bi se optimizirale strategije održavanja i poboljšali operativne postupke. Preporučuje se korištenje elektroničkih metoda za upravljanje evidencijama kako bi se olakšala statistika i pregled. U kombinaciji s metodom ciklusa PDCA (Plan-Do-Check-ACT), postupak upravljanja opremom može se kontinuirano optimizirati kako bi se poboljšala ukupna pouzdanost.

Uobičajene vrste grešaka i mogući uzroci

| Vrsta greške | Simptomi | Mogući uzroci |

| Može deformacija | Nepravilan oblik, loše brtvljenje | Labav kalup, neusklađivanje cilindra |

| Povećana buka | Nenormalni zvuk trčanja, vibracije | Habanje ležaja, labave komponente |

| Česti alarmi | Ponavljana zaustavljanja, parametri skokovi | Pogreška upravljanja, senzor natapa |

| Sporna brzina ciklusa | Primjetno sporiji stopa proizvodnje | Starenje motora, povećano mehaničko opterećenje |

Razmišljanje o upravljanju troškovima životnog ciklusa

Održavanje opreme ne samo da se treba usredotočiti na rješavanje problema, već bi trebalo započeti od punog troška životnog ciklusa, sveobuhvatno razmotrimo različite čimbenike kao što su troškovi nabave, troškovi održavanja, troškovi potrošnje energije i gubitak zastoja. Kroz razumnu investiciju opreme, raspodjelu resursa za održavanje i tehnološku transformaciju, može se postići dugoročna kontrola troškova i ravnoteža učinkovitosti opreme. Životno upravljanje uključuje ne samo održavanje hardvera, već i nadogradnje softvera i obuku osoblja, za koje je potrebna višedimenzionalna koordinirana promocija. Jezgra upravljanja troškovima životnog ciklusa je postupno poboljšati sveobuhvatnu vrijednost opreme na temelju podataka.