Uvod u strojeve za izradu Can

Stroj za izradu limenki ključan je dio opreme u modernoj industriji pakiranja, što omogućava masovnu proizvodnju metalnih limenki koje se koriste za hranu, pića, aerosole i druge proizvode. U današnjem brzom proizvodnom okruženju, potražnja za učinkovitim, preciznim i higijenskim ambalažama učinila je Can čineći strojeve kamen temeljac u proizvodnji CAN-a. Dizajnirani su za pretvaranje sirovina kao što su čelik od aluminija i limene ploče u funkcionalne kontejnere koji udovoljavaju strogim industrijskim standardima za sigurnost, trajnost i rok trajanja.

Industrija izrade limenki značajno se razvijala tijekom posljednjih desetljeća, prelazeći s ručnih metoda izrade do potpuno automatiziranih proizvodnih linija koje mogu proizvesti tisuće limenki na sat. Ovu transformaciju potaknulo je nekoliko čimbenika: sve veća globalna potražnja za pakiranom robom, potreba za laganim, ali jakim pakiranjem i rastućom važnosti održivosti. Kako se preferencije potrošača prebacuju prema pogodnosti i ekološki prihvatljivom pakiranju, proizvođači su uložili u velikoj mjeri u napredne tehnologije proizvodnje linije CAN.

Jedna od ključnih snaga moderne može izraditi opremu leži u njegovoj svestranosti. Pojedini proizvodni pogon može proizvesti različite formate CAN-a-od dvodijelnih limenki za pića do trodijelnih limenki za prerađenu hranu-koristeći iste ili prilagodljive strojeve. Ova fleksibilnost omogućuje proizvođačima da brzo reagiraju na tržišne trendove, sezonske zahtjeve i zahtjeve specifične za klijente.

Pored ambalaže hrane i pića, mogu izrađivati strojeve Također igraju kritičnu ulogu u industrijama kao što su lijekovi, kozmetika i kemikalije. Na primjer, limenke aerosola naširoko se koriste za proizvode za osobnu njegu, čistače kućanstava i industrijska maziva. Svaka aplikacija zahtijeva različite dizajnerske specifikacije, standarde premaza i metode brtvljenja, koje su ugrađene u proizvodnu liniju kako bi se osigurala integritet proizvoda i usklađenost sa sigurnosnim propisima.

Drugo važno razmatranje u procesu proizvodnje CAN -a je kontrola kvalitete. Moderni automatski strojevi za izradu mogu biti opremljeni preciznim senzorima, sustavima za inspekciju vida i praćenjem u stvarnom vremenu kako bi se otkrili nedostaci poput udubljenja, neusklađenih šavova ili nepravilnosti premaza. To osigurava da svaki metal može napustiti proizvodnu liniju ispunjava stroge kriterije kvalitete koje postavljaju i proizvođači i regulatorna tijela.

Da bismo razumjeli važnost izrade strojeva, također je korisno prepoznati njihov doprinos globalnim lancima opskrbe. Limenke su lagane, slaganje i vrlo se mogu reciklirati, što ih čini idealnim izborom za prijevoz na duge staze i održiva rješenja za pakiranje. Bez učinkovitog oblikovanja, može se šavovati i mogu zapečati tehnologije, mnogi proizvodi koje konzumiramo dnevno imali bi mnogo kraći rok trajanja i bili bi skloniji kontaminaciji.

Industrija izrade limenki postala je sastavni dio modernog života, a s tekućim inovacijama u automatskom izradi CAN -a i optimizaciji proizvodnje, nastavlja oblikovati način na koji se proizvodi pakiraju i isporučuju potrošačima širom svijeta. Razumijevanje načina na koji ovi strojevi rade, dostupne vrste i ključna razmatranja prilikom ulaganja u njih mogu pomoći tvrtkama da donesu informirane odluke i ostanu konkurentne u ovom vrlo dinamičnom sektoru.

Vrste strojeva za izradu

Strojevi za izradu mogu se kategorizirati na nekoliko načina, ali jedna od najpraktičnijih metoda je klasificirati ih na temelju vrste limenki koje proizvode i razine uključene automatizacije. Ove klasifikacije ne samo da pomažu proizvođačima da odaberu najprikladniju opremu za svoje potrebe, već utječu i na čimbenike kao što su proizvodni kapacitet, troškovna učinkovitost i zahtjevi za održavanjem.

Na temelju Can tipkanja

Iz dizajnerske perspektive, limenke su obično podijeljene u dvodijelne limenke i trodijelne limenke, od kojih svaka zahtijeva različite proizvodne procese i strojeve.

Dvodijelni strojevi za izradu mogu se prvenstveno koristiti u proizvodnji limenki pića, posebno aluminijskih limenki za gazirana pića, sokove i energetska pića. Ove limenke sastoje se od jednog tijela formiranog od metalnog diska i zasebnog poklopca. Proces proizvodnje uglavnom uključuje tehnologiju crtanja i glačanja (D&I), gdje se ravni lim aluminija uvlači u oblik čaše, a zatim se glača u konačnu visinu i debljinu. Ova metoda omogućava proizvodnju velike brzine i osigurava da tijelo CAN ima glatku, bešavnu površinu, što poboljšava izdržljivost i sprječava curenje. Dvodijelni strojevi za izradu mogu biti idealni za velike biljke za proizvodnju pića u kojima izlaz može doseći desetke tisuća limenki na sat.

S druge strane, trodijelni mogu izrađivati strojeve, češće su u prehrambenoj industriji i određenim aplikacijama za industrijsku ambalažu. Ove limenke sastoje se od cilindričnog tijela i dva krajnjeg komada (gornji i donji). Proces proizvodnje uključuje formiranje tijela s ravnog lima, zavarivanje ili lemljenje bočnog šava, a zatim šava krajeve nakon punjenja. Trodijelni strojevi za izradu nude veću fleksibilnost u pogledu veličine i oblika, što ih čini pogodnim za proizvode poput konzerviranog povrća, juha, boje i kemijskih spremnika. Oni se također mogu proizvesti u manjim količinama bez značajnih promjena u proizvodnoj liniji, što proizvođačima koristi više kategorija proizvoda.

Pored ovih glavnih kategorija, postoje specijalizirani strojevi za izradu proizvoda za proizvode kao što su aerosolske limenke, koji zahtijevaju specifične dizajne otporne na pritisak, i lako otvaranje strojeva za izradu krajeva, koji uključuju snimke pokrovitelje za praktičnost potrošača. Svaka vrsta može zahtijevati svoj vlastiti skup opreme za formiranje, oblaganje i inspekciju kako bi se osigurala performanse i sigurnost proizvoda.

Tablica u nastavku sažima glavne razlike između dvodijelnog i trodijelnog može izrađivati strojeve:

| Može tipkati | Opis strukture | Tipični materijali | Uobičajene primjene | Brzina proizvodnje |

| Dvodijelni može | Jednodijelno tijelo s odvojenim poklopcem | Aluminij | Bezalkoholna pića, pivo, sokovi | Vrlo visok (do 2000 limenki/min) |

| Trodijelni može | Cilindrično tijelo s gornjim i donjim krajevima | Čelik s limenim pločama, aluminij | Konzervirana hrana, boja, kemikalije | Umjereno (100–600 limenki/min) |

Na temelju automatizacije

Druga važna klasifikacija za izradu strojeva je razina automatizacije. Proizvođači često biraju između ručnih, poluautomatskih i potpuno automatskih strojeva, ovisno o njihovim proizvodnim potrebama, proračunskim i radnoj snazi.

Ručno izrada strojeva zahtijeva značajnu uključenost operatera u hranjenje materijala, usklađivanje komponenti i pokretanje operacija formiranja ili šava. Najčešće se koriste u malim radionicama ili za prototipiranje i testiranje novih dizajna. Iako nude niske početne troškove, njihov izlazni kapacitet je ograničen, a na dosljednost može utjecati ljudska pogreška.

Polu-automatske strojeve za izradu uspostavljanja ravnoteže između ručnog i potpuno automatskog sustava. Određene operacije, poput hranjenja i pozicioniranja, mogu i dalje zahtijevati ručni unos, ali procesi poput zavarivanja, prirubnice ili šava automatizirani su. Ova vrsta opreme prikladna je za srednje tvornice koje trebaju fleksibilnost, ali također žele poboljšati brzinu i točnost proizvodnje.

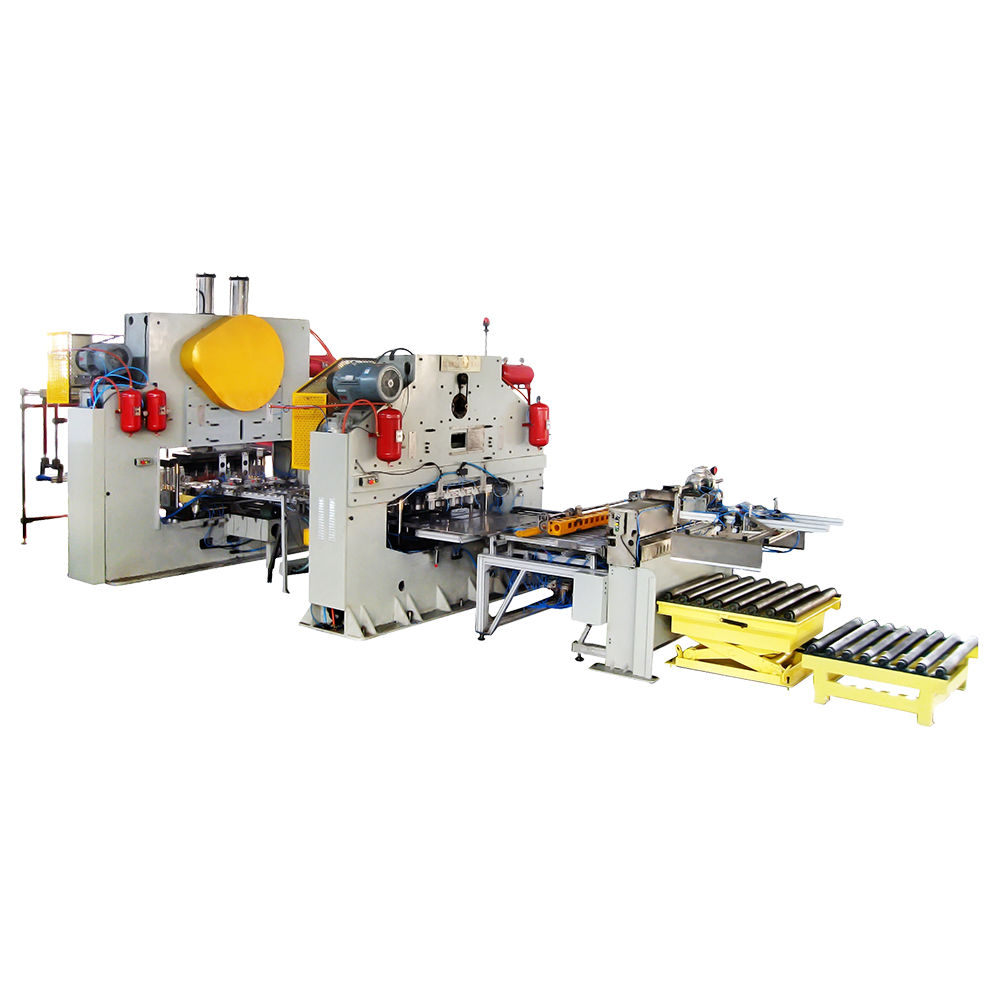

Potpuno automatsko izrada strojeva integriraju sve faze procesa - od hranjenja sirovina do oblikovanja, zavarivanja, premaza i šava - uz minimalnu ljudsku intervenciju. Opremljeni naprednim upravljačkim sustavima, ovi strojevi mogu održavati dosljednu kvalitetu i kontinuirano raditi tijekom dužeg razdoblja. Potpuno automatizirane linije idealne su za proizvođače velikih razmjera koji prioritet daju visoku propusnost i dosljedne standarde proizvoda.

Evo usporedbe tri razine automatizacije:

| Razina automatizacije | Uključenost operatera | Brzina proizvodnje | Tipični slučajevi uporabe |

| Priručnik | Visok | Nizak | Male radionice, prilagođene limenke |

| Poluautomatski | Srednji | Umjeren | Proizvodnja hrane i pića srednje razmjere |

| Potpuno automatski | Nizak | Visok | Velika industrijska proizvodnja |

Ključne komponente strojeva za izradu limenki

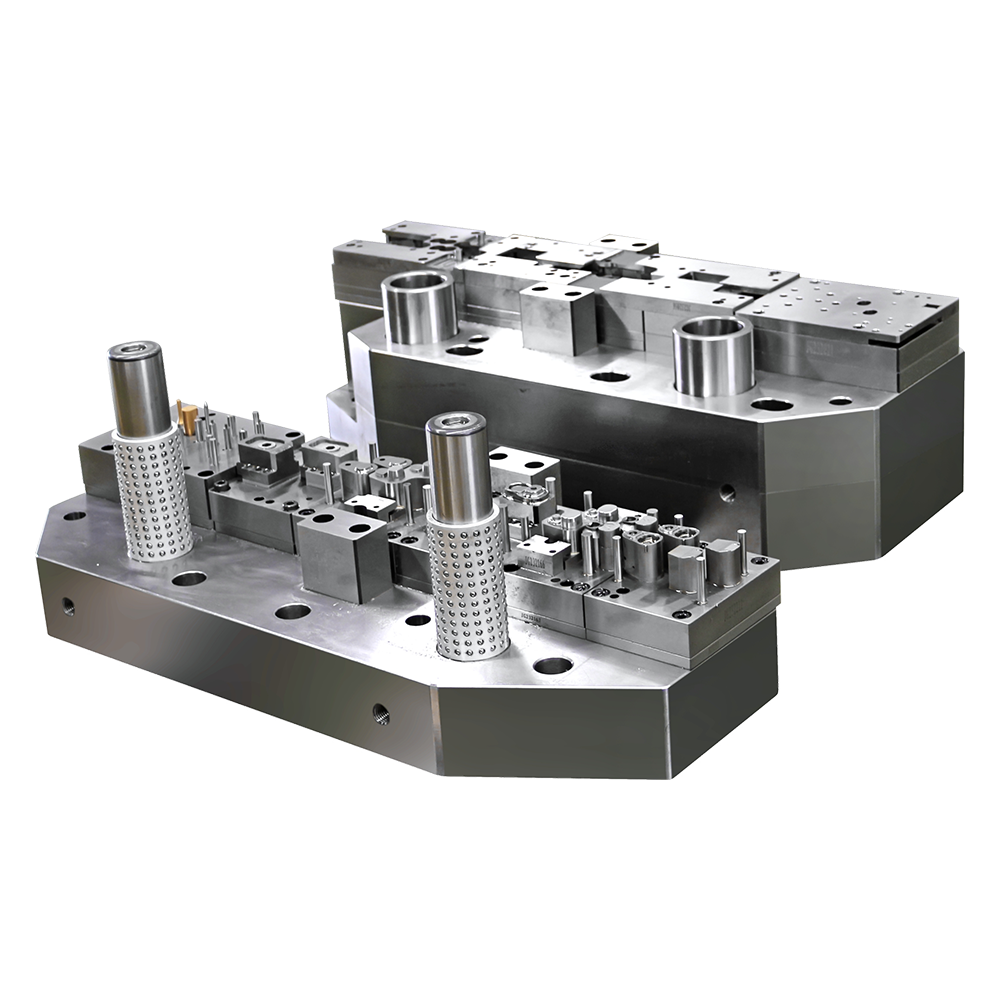

Stroj za izradu limenki nije jedan, jednostavan uređaj - to je koordinirani sustav sastavljen od više komponenti, od kojih svaka obavlja specijaliziranu funkciju. Razumijevanje ovih komponenti ključno je za procjenu performansi stroja, planiranje rasporeda održavanja i rješavanje problema proizvodnje. Iako se specifična konfiguracija može razlikovati ovisno o tome je li stroj za dvodijelne ili trodijelne limenke, sljedeći se elementi obično nalaze u modernim linijama.

Proizvođač karoserije

Proizvođač tijela je srce dvodijelne limenske proizvodnje. Potreban je ravni lim od metala (često aluminij za limenke pića) i pretvara ga u cilindrično tijelo kroz proces koji se naziva crtanje i glačanje (D&I). To uključuje uvlačenje metala u oblik šalice, a zatim ga prolaženje kroz peglanje kako bi se postigla potrebna visina i debljina stijenke. Preciznost proizvođača tijela izravno utječe na dimenzije, konzistentnost težine i strukturni integritet. U velikim brzinama, proizvođači tijela sposobni su proizvesti preko 2000 limenki u minuti, čineći svoju točnost i trajnost kritičnim za ispunjavanje zahtjeva proizvodnje.

Za trodijelnu proizvodnju CAN, ekvivalentna faza je formiranje tijela i zavarivanje, gdje se ravni lim valja u cilindar, a njegov šav je zavaren ili lemljen. Stroj mora osigurati savršeno usklađivanje kako bi se izbjegli curenja i osigurali glatku obradu nizvodno.

Trimer

Jednom kada se formira tijelo, trimer osigurava da je otvoreni rub savršeno ravan i na ispravnoj visini. Obrezivanje uklanja bilo koji neravni ili višak metala iz faze formiranja, osiguravajući da sve limenke imaju ujednačene dimenzije za naknadne procese poput prirubnice i šava. Visokokvalitetni trimer također smanjuje materijalni otpad optimiziranjem preciznosti rezanja, što može imati značajan utjecaj troškova u velikim operacijama.

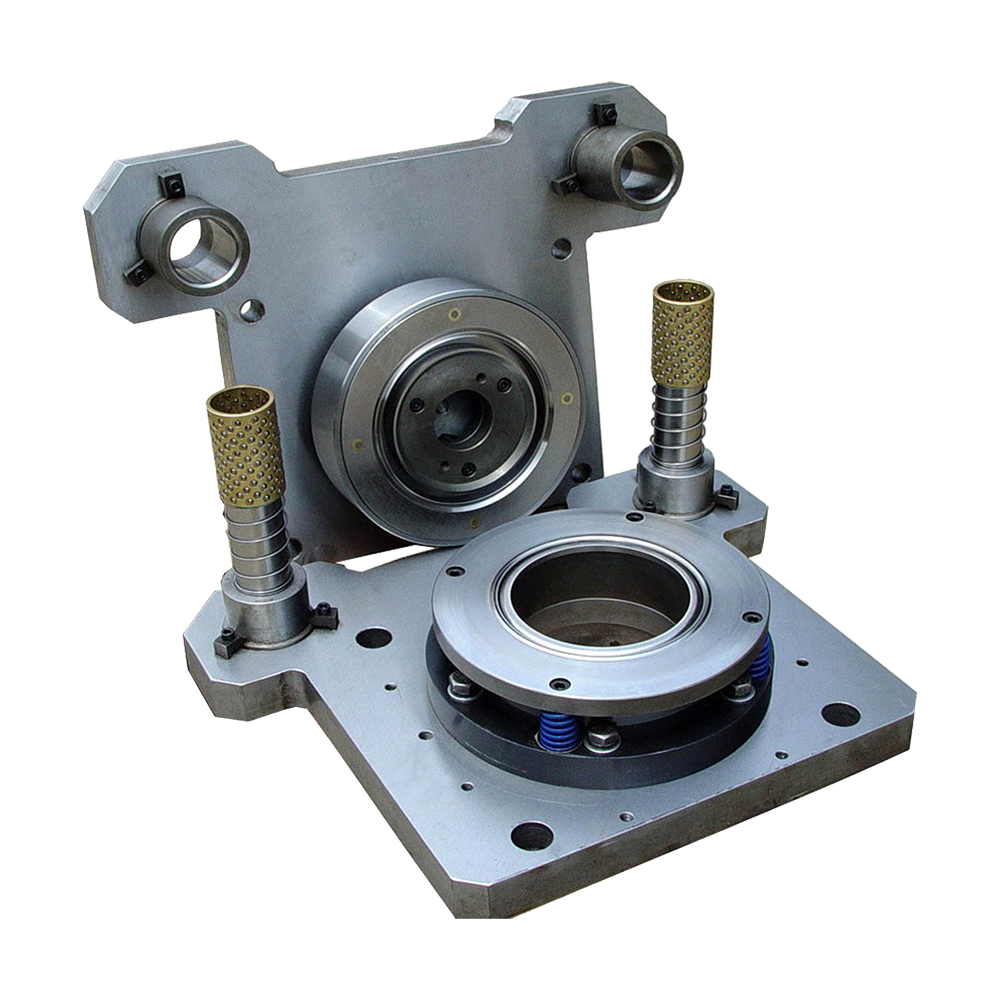

Flager

Flager je odgovoran za oblikovanje gornjih i donjih rubova karoserije prema van, stvarajući prirubnicu koja će se kasnije koristiti za pričvršćivanje krajeva limenke. Ovaj je korak neophodan u trodijelnoj proizvodnji CAN-a, jer osigurava sigurno i hermetički brtvu kada su krajevi prošarani. Za dvodijelne limenke, prirubnica se obično odnosi samo na otvoreni kraj, jer se dno formira kao dio tijela.

Perjanica

Perjanica formira horizontalne grebene ili perle oko tijela limenke. Ove perlice dodaju snagu i krutost limenci, omogućujući mu da izdrži unutarnji tlak (u slučaju gaziranih pića) ili vanjske napone za rukovanje tijekom transporta. Kuglica je posebno važna za limenke s hranom koje mogu podvrgnuti toplinskoj obradi, jer pomaže u sprječavanju deformacije pod toplinom i pritiskom.

Aparat

U proizvodnji pića, stroj za udaranje smanjuje promjer otvorenog kraja CAN -a kako bi odgovarao veličini poklopca. To ne samo da štedi materijal u procesu proizvodnje poklopca, već i pruža bolju površinu za brtvljenje. Moderni strojevi za udaranje koriste više inkrementalnih koraka kako bi izbjegli oštećenje površine ili strukture limenke, osiguravajući održavanje snage i izgleda.

Jedinice za oblaganje i ispis

Prije ili nakon formiranja, limenke često prolaze kroz obloge i tiskare kako bi nanijele zaštitne slojeve i ukrasne dizajne. Unutarnji premazi štite sadržaj od reakcije s metalom, dok vanjski premazi sprječavaju koroziju i poboljšavaju vizualnu privlačnost. Jedinice za ispis, često koristeći brzi offset ispis, primjenjuju grafiku marke i informacije o proizvodima. Ove faze zahtijevaju precizno usklađivanje i kontrolu boja za održavanje dosljednosti marke.

Mornari

Mornar pričvršćuje krajeve limenke (poklopce ili dna) na tijelo kroz postupak koji se naziva dvostruko šavovi, koji savija i komprimira rubove tijela limenke i završava zajedno. To stvara hermetički pečat koji sprječava curenje i kontaminaciju. Integritet šava je presudan, a mornari su često opremljeni senzorima za kontrolu kvalitete kako bi otkrili sve nedostatke u stvarnom vremenu.

Inspekcijski sustavi

Moderni strojevi za izradu sadrže automatizirane inspekcijske sustave koji koriste kamere, senzore, a ponekad i rendgensku tehnologiju za otkrivanje oštećenja poput udubljenja, ogrebotina, nepravilnih dimenzija ili nepravilnosti šava. Ovi sustavi pomažu u održavanju standarda kvalitete i smanjenju otpada identificirajući probleme prije nego što limenke dođu do faze punjenja.

Transportni i sustavi za rukovanje materijalima

Transportni limenke prevoze između različitih faza proizvodnje, dok sustavi za rukovanje materijalima osiguravaju gladak protok komponenti poput poklopca, krajeva i sirovih listova. Ovi se sustavi često sinkroniziraju s glavnom proizvodnom linijom kako bi se izbjegle uska grla i održavala učinkovitost.

Ispod je sažetak tablice glavnih komponenti i njihovih primarnih funkcija:

| Komponenta | Primarna funkcija | Važnost u proizvodnji |

| Proizvođač karoserije | Oblici mogu tijelo od metalnog lima | Određuje osnovni oblik i snagu |

| Trimer | Razine otvorene rub limenke | Osigurava jednolične dimenzije |

| Flager | Stvara prirubnicu za šavove | Neophodno za nepropusno brtvljenje |

| Beader | Dodaje pojačane perle | Poboljšava otpor tlaka |

| Aparat | Smanjuje promjer otvorenog kraja | Štedi materijal od poklopca i poboljšava brtvljenje |

| Jedinice za oblaganje/ispis | Primjenjuje zaštitne i ukrasne slojeve | Sprječava koroziju i dodaje brendiranje |

| Mornar | Pričvršćuje krajeve na tijelo | Osigurava brtve otporne na propuštanje |

| Inspekcijski sustavi | Otkriva nedostatke | Održava kontrolu kvalitete |

| Transportnici/rukovanje | Pomiče limenke kroz faze | Podržava kontinuirani rad |

Proces proizvodnje strojeva za izradu Can

Proizvodnja u izradi CAN -a pažljivo je orkestrirani slijed mehaničkih, toplinskih i kontrolnih operacija kvalitete. Iako postoje razlike između dvodijelnog i trodijelnog limenke, jezgra logika ostaje ista: pretvaranje listova sirovih metala ili zavojnica u gotove limenke spremne za punjenje i distribuciju. Ispod je detaljan raščlanjivanje tipičnih faza proizvodnje u modernom objektu za izradu CAN -a.

Priprema materijala

Proces započinje pripremom metala, koji obično uključuje aluminij ili čelični čelik koji se isporučuje u velikim zavojnicama ili listovima. Ove sirovine prvo se očiste kako bi se uklonile bilo koja površinska ulja ili onečišćenja, osiguravajući optimalnu prianjanje za prevlake i ispis kasnije u tom procesu. U velikim brzinama, ova faza može uključivati i površinsku obradu kako bi se poboljšala otpornost na koroziju i poboljšao performanse formiranja.

Za trodijelne limenke, listovi se režu do ispravne veličine za naknadno kotrljanje i zavarivanje, dok se u dvodijelnoj proizvodnji metalne zavojnice unose izravno u proces izrade čaša.

COMPIRANJE I PRAVANJE KOLSIJA

U dvodijelnoj proizvodnji CAN-a, očišćeni metal prolazi kroz šalicu, koja iz zavojnice izdvaja plitke šalice. Ove čaše tada ulaze u proizvođač tijela, gdje postupak crtanja i glačanja proteže metal u visoka tijela tankog zida. Proces mora uravnotežiti čvrstoću s učinkovitošću materijala, osiguravajući da su zidovi dovoljno tanki da smanje težinu, ali dovoljno jaki da podnese tlak.

U trodijelnoj proizvodnji, umjesto da kupuju, rezani listovi se valjaju u cilindrični oblik i zavareni duž bočnog šava. Ovaj zavareni cilindar nastavlja s prirubnicama i perlicama.

Obrezivanje i prirubnica

Jednom kada se tijelo može formirati, trimer uklanja sve neravne rubove kako bi se postigla precizna specifikacija visine. Nakon obrezivanja, Flanger savija rubove prema van kako bi stvorio prirubnicu za pričvršćivanje krajeva limenke. Ovo je kritičan korak za osiguranje nepropusnog brtvljenja u kasnijim fazama.

Perli

Kuglica dodaje horizontalne grebene tijelu CAN kako bi povećala čvrstoću i spriječila deformacije tijekom toplinske prerade ili transporta. Uzorak zrnca određuje se vrstom proizvoda koji će sadržavati - na primjer, karbonirana pića mogu zahtijevati različito pojačanje u usporedbi s konzerviranim povrćem.

Zamjena (za limenke za piće)

U konzervima pića, zarežanje smanjuje promjer otvaranja limenke kako bi se uskladilo veličinu poklopca, što pomaže uštedjeti materijal i poboljšati brtvljenje. To se postupno radi u nekoliko faza kako ne bi oštetili strukturu Can.

Premaz i ispis

Prije nego što se sklop dovrši, limenke prolaze kroz strojeve za oblaganje koji primjenjuju unutarnji zaštitni sloj kako bi se spriječile reakcije između sadržaja i metala. Također se primjenjuje vanjski premaz za sprečavanje korozije i poboljšanje izdržljivosti.

Nakon premaza, limenke se prelaze na tiskarske jedinice u kojima se primjenjuju grafike marke, prehrambene naljepnice i informacije o proizvodu pomoću brzog ispisa brzih odstupanja. Preciznost je ovdje ključna - neusklađenost ili nedosljednost u boji može rezultirati odbačenim serijama.

Prijava za šivanje i kraj

Za trodijelne limenke, oba kraja se obično primjenjuju nakon punjenja, ali jedan kraj (dno) može se probiti tijekom produkcije. Za dvodijelne limenke, dno je sastavni dio tijela, a samo je gornji kraj nakon punjenja. Stroj za šavove presavija i zaključava rub poklopca s prirubnom prirubnicu kako bi se stvorio hermetički brtva.

Kontrola inspekcije i kvalitete

Automatizirani inspekcijski sustavi provjeravaju svaku limenku za oštećenja, uključujući dimenzijske netočnosti, integritet šava, površinske ogrebotine i kvalitetu premaza. U velikim brzinama, inspekcijski sustavi mogu obraditi tisuće limenki u minuti, odbacujući sve koji ne ispunjavaju specifikacije.

Pakiranje i paletiranje

Limenke se broje, slaže i pakiraju za prijevoz. U mnogim se tvornicama robotski paletira koriste za učinkovito raspoređivanje limenki na palete, spremne za otpremu do punjenja biljaka. Pravilno pakiranje važno je za zaštitu limenki tijekom skladištenja i transporta, minimizirajući rizik od udubljenja ili onečišćenja.

Ispod je sažetak tablice procesa izrade CAN -a:

| Pozornica | Opis | Ključna svrha |

| Priprema materijala | Čišćenje i liječenje metalnih listova ili zavojnica | Osigurajte čistu površinu otpornu na koroziju |

| Oblikovanje / valjanje čaše | Stvaranje početnog oblika tijela | Pripremite se za daljnje formiranje |

| Izrada tijela | Crtanje i glačanje (dvodijelno) ili zavarivanje (trodijelno) | Postići konačne dimenzije tijela |

| Podrezivanje | Rezanje do precizne visine | Osigurati ujednačenost za brtvljenje |

| Prirubnica | Vanjsko savijanje rubova | Omogućite sigurno pričvršćivanje krajeva |

| Perli | Dodavanje pojačanih grebena | Poboljšajte snagu i otpornost na pritisak |

| Zarežanje | Smanjenje promjera otvorenog kraja | Spremite materijal, poboljšati brtvljenje |

| Premaz i ispis | Primjena zaštitnih i ukrasnih slojeva | Spriječiti koroziju, dodajte brendiranje |

| Šava | Pričvršćivanje limenka završava | Stvorite prozračne brtve |

| Inspekcija | Otkrivanje oštećenja | Održavajte kontrolu kvalitete |

| Pakiranje | Slaganje i paletiranje | Pripremite se za pošiljku |

Primjene strojeva za izradu Can

Prehrambena industrija

Strojevi za izradu mogu se široko koristiti u prehrambenoj industriji za proizvodnju limenki za hranu za očuvanje voća, povrća, mesa, morskih plodova i prerađene hrane. Ovi strojevi postupaju s cijelim procesom proizvodnje, od oblikovanja Can do Can Sweating, a ponekad čak i punjenja i zapečaćenja, osiguravajući da hrana iznutra ostaje sigurna, higijenska i stabilna na police. Specijalizirani strojevi mogu proizvesti limenke različitih veličina i oblika kako bi ispunili različite zahtjeve za pakiranjem, uključujući cilindrične, pravokutne i ovalne oblike. Na primjer, brze automatske proizvodne linije koriste se za proizvodnju velikih količina konzerviranih rajčica, graha ili jela gotovih za jelo, smanjujući troškove rada uz održavanje dosljedne kvalitete.

Industrija pića

U industriji pića, mogu izrađivati strojeve Igraju kritičnu ulogu u proizvodnji aluminijskih limenki za pića za bezalkoholna pića, piva i energetske pića. Strojevi su dizajnirani za rukovanje s velikim brzinama, često formiraju limenke pomoću dvodijelnih strojeva za izradu procesa crtanja i glačanja zida (DWI). Nakon formiranja, limenke se čiste, ispunjavaju i učinkovito zapečaćuju pomoću automatske opreme za izradu mogu osigurati integritet proizvoda i minimizirati rizike onečišćenja. Ovi se strojevi često integriraju u kompletnu liniju CAN, koja omogućava proizvođačima pića da održavaju proizvodnju velikog volumena dok ispunjavaju stroge higijenske i sigurnosne standarde.

Aerosolna industrija

Industrija aerosola oslanja se na specijalizirane strojeve za izradu aerosolnih limenki za proizvode kao što su sprejevi za osobnu njegu, čistači kućanstava, maziva i industrijske kemikalije. Za razliku od limenki s hranom ili pićima, limenke aerosola zahtijevaju precizno punjenje pod pritiskom i specijalizirane metode brtvljenja mogu spriječiti curenje i osigurati sigurnost. Strojevi u ovom sektoru često uključuju poluautomatske ili potpuno automatske sustave koji izrađuju sustave opremljeni mehanizmima ispitivanja tlaka i kontrole kvalitete. Proizvodnja aerosolnih limenki zahtijeva pažljiv odabir materijala, obično koristeći čelični čelik ili aluminij, a strojevi moraju biti sposobni pouzdano upravljati tim materijalima uz održavanje učinkovitosti proizvodnje.

Čimbenici koje treba uzeti u obzir prilikom kupnje stroja za izradu limenke

Proizvodni kapacitet

Pri odabiru strojeva za izradu Can, ključno je uskladiti proizvodni kapacitet stroja s vašim proizvodnim zahtjevima. Proizvodnja velikog količine u industriji hrane ili pića obično zahtijeva potpuno automatsko izrađivanje strojeva za izradu CAN-a u proizvodnu liniju, sposobne proizvesti tisuće metalnih limenki na sat. Manje operacije, poput zanatskog pića ili specijalnih proizvođača hrane, mogu imati više koristi od poluautomatskih strojeva koji mogu izrađivati učinkovitost i fleksibilnost uravnoteženja. Procjena proizvodnih kapaciteta osigurava da se vaše ulaganje usklađuje s potražnjom na tržištu i sprječava uska grla u formiranju, mogu se oblikovati, ili moći puniti procese.

Kompatibilnost materijala

Različiti strojevi za izradu limenki dizajnirani su za rad s određenim materijalima, poput aluminija, čeličnog čelika ili specijalnih legura za limenke aerosola. Osiguravanje kompatibilnosti materijala je presudno za održavanje kvalitete proizvoda i dugovječnosti stroja. Na primjer, strojevi koji proizvode limenke s hranom često trebaju komponente otporne na koroziju kako bi se obrađivali kiseli sadržaj, dok strojevi za limenke za piće moraju smjestiti lagane aluminijske listove. Procjena sposobnosti stroja da upravlja s predviđenim materijalima smanjuje rizik od oštećenja tijekom formiranja CAN -a i CAN -a, te osigurava glatku radnu linijsku liniju.

Razina automatizacije

Razina automatizacije izrade mašine utječe na učinkovitost, potrebe rada i dosljednost proizvodnje. Potpuno automatski strojevi za izradu mogući su idealni za proizvodnju velikih limenki, omogućavanje kontinuiranog oblikovanja, punjenja i može zapečati minimalnom ljudskom intervencijom. Suprotno tome, poluautomatske strojeve za izradu Can-a nude fleksibilnost za manje serije ili prilagođene limenke za hranu i limenke pića, gdje operateri mogu ručno prilagoditi određene parametre. Odluka o odgovarajućoj razini automatizacije pomaže optimizirati operativne troškove i usklađuje mogućnosti strojeva s ciljevima proizvodnje.

Održavanje i podrška

Dostupnost rezervnih dijelova i tehničke podrške ključno je razmatranje prilikom ulaganja u strojeve za izradu CAN -a. Strojevi s pouzdanim uslugama održavanja smanjuju zastoj u proizvodnim linijama CAN i osiguravaju dosljednu kvalitetu u metalnim limenkama, limenkama s hranom i limenkama pića. Proizvođači ili dobavljači koji pružaju sveobuhvatnu obuku, preventivni raspored održavanja i spreman pristup zamjenskim dijelovima pomažu u minimiziranju operativnih prekida i proširivanju životnog vijeka stroja. Ovo je razmatranje posebno kritično za sustave za izradu automatskog automatskog izrade brzih brzina, gdje čak i kratka zaustavljanja mogu značajno utjecati na proizvodnju proizvodnje.

Trošak i ROI

Procjena ukupnih troškova vlasništva i povrata ulaganja (ROI) je ključna za kupnju stroja za izradu limenki. Osim početne otkupne cijene, čimbenici poput potrošnje energije, održavanja, rezervnih dijelova, rada i životnog vijeka stroja utječu na ukupnu isplativost. Za proizvodnju velike limenke, ulaganje u automatski sustav za izradu CAN-a može rezultirati većim početnim troškovima, ali bržim ROI-om zbog povećane propusnosti metalnih limenki, limenki za hranu ili limenki za piće. Manje operacije koje koriste poluautomatske strojeve za izradu mogu optimizirati troškove uz održavanje fleksibilnosti za različite linije proizvoda. Pažljiva financijska analiza osigurava da odabrana oprema ispunjava i proizvodne i proračunske ciljeve.

Trendovi i inovacije u izradi tehnologije

Održivost

Održivost je postala značajan fokus u proizvodnoj industriji CAN. Moderni strojevi za izradu sve više su dizajnirani kako bi smanjili potrošnju energije i minimizirali otpad tijekom formiranja CAN -a, konzerviranja i procesa punjenja. Upotreba recikliranih materijala u metalnim limenkama, limenkama s hranom i limenkama za piće raste, podržani strojevima koji mogu rukovati promjenjivim debljinama materijala bez ugrožavanja strukturnog integriteta. Ekološki procesi ne samo da smanjuju utjecaj na okoliš, već također pomažu proizvođačima da se u skladu s evoluirajućim propisima i zadovoljavaju potražnju potrošača za održivim rješenjima za pakiranje.

Automatizacija i robotika

Integracija automatizacije i robotike transformira linijske linije. Napredni automatski strojevi za izradu limenki sada uključuju robotske ruke za precizno rukovanje, poravnanje i slaganje metalnih limenki tijekom formiranja limenke i šava. Automatizacija poboljšava brzinu proizvodnje, smanjuje ljudsku pogrešku i poboljšava konzistentnost u proizvodnji CAN-a velikog volumena, posebno za limenke s hranom, limenke pića i limenke aerosola. Uz to, alati za optimizaciju na AI mogu pratiti performanse strojeva, predvidjeti potrebe za održavanjem i prilagoditi parametre u stvarnom vremenu, dodatno pojednostavljenje operacija.

Digitalizacija

Digitalizacija igra kritičnu ulogu u modernoj tehnologiji. Senzori i analitika podataka sve su više ugrađene u strojeve za pravljenje parametara kao što su tlak, temperatura i poravnanje tijekom oblikovanja CAN -a, Can Sweiting i Can punjenje. Prikupljanje podataka u stvarnom vremenu omogućava proizvođačima da identificiraju neučinkovitost, predviđaju zahtjeve za održavanjem i osiguravaju dosljednu kvalitetu u limenkama metala, limenkama s hranom i limenkama pića. Nadalje, digitalna integracija olakšava daljinsko nadgledanje i izvještavanje u svim proizvodnim linijama, omogućujući proizvođačima da brzo reagiraju na bilo kakva operativna odstupanja i poboljšaju ukupnu pouzdanost procesa.

Budući izgledi za industriju izrade limenki

Budućnost industrije proizvodnje CAN usko je vezana za tehnološki napredak, inicijative održivosti i evoluirajuće zahtjeve na tržištu. Očekuje se da će strojevi za izradu postati sve učinkovitiji, s poboljšanjima automatskog izrade mogućih sposobnosti, poboljšanom mogućim preciznošću i optimiziranim tehnikama slanja CAN -a. Trend prema ekološkim limenkama, limenkama za hranu i limenkama za piće vjerojatno će ubrzati, a više proizvodnih linija prihvaćajući reciklirane materijale i procese uštede energije. Očekuje se da će digitalizacija i nadzor vođen AI postati standardni u proizvodnim linijama CAN, omogućujući proizvođačima da poboljšaju kontrolu kvalitete, smanje vrijeme zastoja i povećaju propusnost. Nadalje, kako globalna potražnja za pakiranom hranom, pićima i aerosolnim proizvodima raste, može se izrađivati oprema i dalje razvijati kako bi zadovoljila različite potrebe proizvodnje uz održavanje isplativosti i operativne pouzdanosti. Općenito, industrija limenke spremna je za stalni rast, s inovacijama u strojevima, automatizaciji i održivim praksama koje pokreću sljedeću generaciju proizvodnje.